Каждая компания хочет знать, насколько эффективно работает ее склад и прежде всего – насколько эффективно выполняются операции. Как это оценить и увязать с количеством необходимого персонала? Как узнать, есть ли потенциал для оптимизации расходов (прежде всего временных) на выполнение складских операций? Для этого нужно построить затратную модель склада.

Начать следует с бизнес-анализа, который предполагает представление склада в виде набора локаций (ячеек) с четко определенными расстояниями между ними. После этого мы сможем разложить любой запрос на оказание услуг в ряд процессов, связанных с изменением локации товара, или заданий. Рассмотрим пример. Заказчик делает запрос складу на отгрузку товара, и этот запрос распадается на два задания: перемещение товара из локации основного хранения на рампу и перемещение подобранной продукции с рампы в транспортное средство. Но каждое из этих заданий может выполняться по-разному. Например, при отборе из зоны пикинга короба с продукцией можно перемещать в зону подобранных заказов как каждый по отдельности, так и сложив предварительно некоторое количество коробов на паллету и используя гидравлическую тележку.

Поэтому следующий шаг анализа – найти наиболее оптимальный порядок действий при выполнении того или иного задания. Для этого нужно разбить наши задания на последовательность более простых и понятных для изучения и описания действий, или активностей. Активность – это однозначно определенное элементарное действие сотрудника склада, которое не делится на более мелкие элементарные действия в контексте данного склада. Например, задание карщику по разгрузке грузового контейнера (перемещению из транспортного средства на рампу) может быть представлено в виде последовательного выполнения следующих активностей:

Однако на практике учесть все аспекты, связанные с выполнением каждой активности, очень проблематично. Для оптимизации нужно использовать лишь главные характеристики активностей. Рассмотрим их.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

Введем три понятия, которые в достаточной степени могут охарактеризовать любую активность.

1. Скорость активности – это скорость выполнения элементарного действия конкретным сотрудником склада. Единицами измерения скорости активности являются секунда/квант, если активность статическая, то есть не связана с перемещением товара, и секунда/(квант.м), если активность динамическая, то есть напрямую связана с перемещением товара.

2. Длина активности определена только для динамических активностей и обозначает расстояние между началом и концом перемещения товара. Единица измерения – метр.

3. Норма активности – время, необходимое для выполнения данной активности. Измеряется в секундах/квант. Норма статической активности равна скорости этой активности.

Предположим, что на складе уже проведен бизнес-анализ. Таким образом, присваивая каждой активности ее скорость, мы можем получить затратную модель склада. На вход модели подаются запросы, которые содержат количества квантов. Из бизнес-анализа мы получаем длины динамических активностей, а значит, можем определить все нормы активностей. Умножив их на соответствующие кванты запроса, мы получим время, необходимое группе складского персонала для выполнения того или иного запроса. В качестве примера рассмотрим одну из активностей, которая входит в задание по установке принятой на склад паллеты в стеллаж, – поднятие вил ричтрака с паллетой на уровень в 4 м. Скорость такой активности 0,3 м в секунду, длина активности 4 м, квант запроса 1 паллета. Таким образом, норма активности будет равна 13,3 с на паллету, а время, необходимое водителю ричтрака для поднятия одной паллеты, составит 13,3 с.

В случае если у нас нет конкретных входных запросов, а имеются только общие статистические данные или прогнозы по количеству квантов в запросах за определенный промежуток времени, невозможно однозначно определить начальные и конечные локации заданий. В таком случае для построения модели используются усредненные длины активностей, которые определяются на основании расстояний между локациями. Способ усреднения определяет логика перемещения, установленная на складе. Приведем пример. Пусть в соответствии с логикой перемещения паллеты при приходе располагаются в ближайшую к воротам свободную ячейку. Тогда в качестве средней длины активности по перемещению паллеты из зоны приемки к первому ярусу секции конечной ячейки будет среднее арифметическое длин от зоны приемки до ячеек хранения, активно используемых на складе. В случае использования на складе ABC-анализа ситуация усложняется: тогда необходимо использовать среднее арифметическое с весами, определяемыми из ABC-топологии склада.

Таким образом, для проведения бизнес-анализа склада необходимо четкое понимание бизнес-потребностей заказчика. Соответственно очень важна степень взаимодействия между заказчиком

(клиентом) и исполнителем (складом) как на этапе описания логистической модели, так и во время запуска данной модели в работу.

Для построения же модели, помимо бизнес-анализа, необходимы следующие параметры:

1) определение склада (локаций и расстояний между ними);

2) введение логики перемещения;

3) введение скоростей активностей (определяются скоростными возможностями людей и техники).

Подавая на вход такой модели кванты запросов, на выходе мы можем получить количество временных и складских «ресурсов» той или иной квалификации, необходимых для обработки данного количества квантов в соответствии с бизнес-потребностями заказчика, с указанной логикой перемещения и введенными возможностями «ресурсов».

ЧТО ДАЕТ ПОСТРОЕНИЕ ЗАТРАТНОЙ МОДЕЛИ?

Зная временные параметры поступления запросов, на выходе модели можно получить данные о количестве ресурсов, необходимых в данный конкретный момент времени. Зная динамику (или усредненные показатели) поступления запросов, мы можем с легкостью построить динамику трудозатрат на период времени, определяемый данными входных запросов. Построение такой динамики будем называть планированием на определенный период времени. Идеально было бы осуществлять планирование ежедневно на следующий день на основе предварительных заявок, поступивших от клиента. Но основными производительными силами на складе являются люди, и принцип временной работы в большинстве случаев не работает. К тому же скорость и качество действий, выполняемых сотрудником склада, сильно зависит от его трудового опыта. Например, при среднем весе короба в 15 кг начинающий пикер собирает заказы со скоростью 100 коробов в час. Пикер, проработавший 3 месяца, может собирать 170 коробов в час, а проработавший 6 месяцев – до 240 коробов в час.

Таким образом мы приходим к необходимости персонификации заданий, отслеживания времени исполнения задания и сравнения его с теоретическим. Такой процесс будем называть виртуальным

контролем исполнения задания. На его основе становится возможным создание пула заданий для каждого сотрудника.

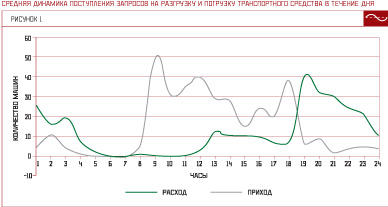

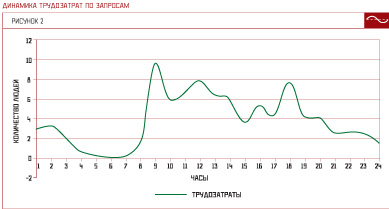

Данный метод я использовал на практике для анализа трудозатрат крупной розничной сети – клиента 3PL-оператора. На рис. 1 приведена средняя динамика поступления запросов на разгрузку и погрузку транспортного средства в течение дня. Просуммировав результаты составленной модели по двум данным запросам, я получил динамику трудозатрат по ним (см. рис. 2).

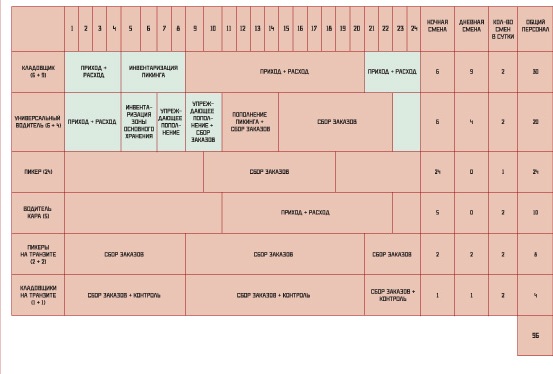

Естественно, количество видов запросов было гораздо выше. Помимо погрузки и разгрузки, имелись запросы на проведение пикинга, перманентных инвентаризаций, процедур пополнения пикинга и т. д. Здесь же мы ограничимся рассмотрением этих двух запросов и не будем приводить построенную для клиента модель склада. Результатом анализа явилось штатное расписание, приведенное на рис. 3 (составлено с учетом всех типов запросов).

![]()

Таким образом, стало ясно, сколько ресурсов, какого типа и в какое время суток необходимо для выполнения текущих запросов. Также очевидно наличие пула заданий по профессиональным группам (метод не был интегрирован с WMS, поэтому персональный пул заданий был невозможен). Важно заметить, что на момент проведения анализа руководство склада настаивало на 221 сотруднике, а по итогам получилось 96!

ОПТИМИЗАЦИЯ ОПЕРАЦИЙ

Рассмотрим, как можно оптимизировать модель склада, то есть установить параметры, при которых трудозатраты на выходе модели будут минимальными. Правда, мы будем говорить лишь

о направлениях оптимизации, поскольку конкретные шаги по их воплощению – отдельная тема.

Итак, можно выделить четыре направления проведения оптимизации существующей затратной модели.

1. Оптимизация локаций. Данный параметр сильно ограничен архитектурой здания, но все же иногда бывает очень важно оптимизировать хранение товаров для повышения утилизации складского пространства. У меня был опыт подобной оптимизации, в результате которого утилизация склада одного из 3PL-операторов повысилась в полтора раза (с 60 до 90%).

2. Оптимизация логики перемещения. В отличие от первой задачи она предоставляет безграничные возможности и варианты решений, которые сильно зависят от специфики бизнеса компании. Простейшим примером такой оптимизации может служить внедрение на складе ABC-анализа.

3. Оптимизация скоростей активностей подразумевает изменение количественных показателей скорости выполнения активностей. Поскольку скорость техники, как правило, фиксирована и определяется техникой безопасности, то в данном случае целесообразно сконцентрироваться на повышении скорости безошибочного выполнения активностей. При этом повышение степени раз-

деления труда целесообразно только на достаточно крупных предприятиях (порядка 500 человек) и должно сопровождаться значительным усилением контроля над деятельностью сотрудников.

4. Оптимизация бизнес-процессов является наиболее сложной задачей, решение которой требует глубокого понимания не только складской логистики, но и логистической концепции, которая используется компанией в целом. Суть задачи – поменять существующий набор активностей на новый без изменения скоростных параметров активностей. Причем скорость выполнения запроса

с новым набором активностей значительно увеличится. Зачастую работа идет в двух направлениях: поиск возможности корректировки бизнес-потребностей и качественное техническое и технологическое переоснащение склада.

Только при ясном понимании входящих и исходящих потоков можно выстроить затратную модель склада.

Фулфилмент-операторы, обеспечивающие хранение, комплектацию и доставку товаров, сталкиваются с высокими нагрузками: работа с десятками тысяч...

Портал Tadviser опубликовал статью, в которой мы рассказываем о том, как система Time Slot Management (TSM) помогает оптимизировать ...

Пользователи системы ant TSM отмечают функциональность, которая упрощает работу на складе. Давайте посмотрим, что именно они говорят о полезных...

Компания Mantis получила награды и призы на церемонии награждения Supply Chain Awards 2022

Андрей Хвостиков

+7 (495) 785-72-28